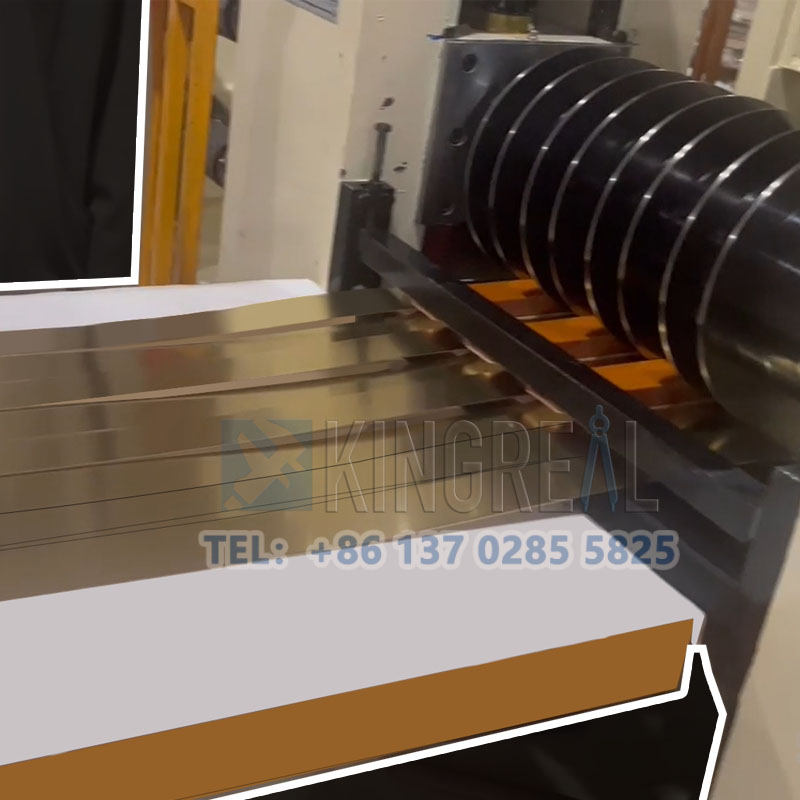

Dalam pengeluaran perindustrian moden,Slitter gegelung tolok ringanadalah peralatan yang sangat diperlukan yang digunakan secara meluas dalam industri pemprosesan logam. Fungsi utamanya adalah untuk memecah lembaran logam ke jalur sempit yang memenuhi keperluan pengeluaran pelanggan. Jalur sempit ini boleh digunakan untuk pemprosesan selanjutnya atau digunakan secara langsung untuk menghasilkan produk siap.

Dalam operasi mesin sliting gegelung cahaya, bilah, sebagai komponen terasnya, memainkan peranan penting. Kualiti bilah secara langsung menentukan kesan, kelajuan dan kualiti produk siap dari slit. Oleh itu, pemahaman kemungkinan kegagalan bilah dan penyelesaiannya sangat penting untuk meningkatkan kecekapan pengeluaran dan mengurangkan kos.

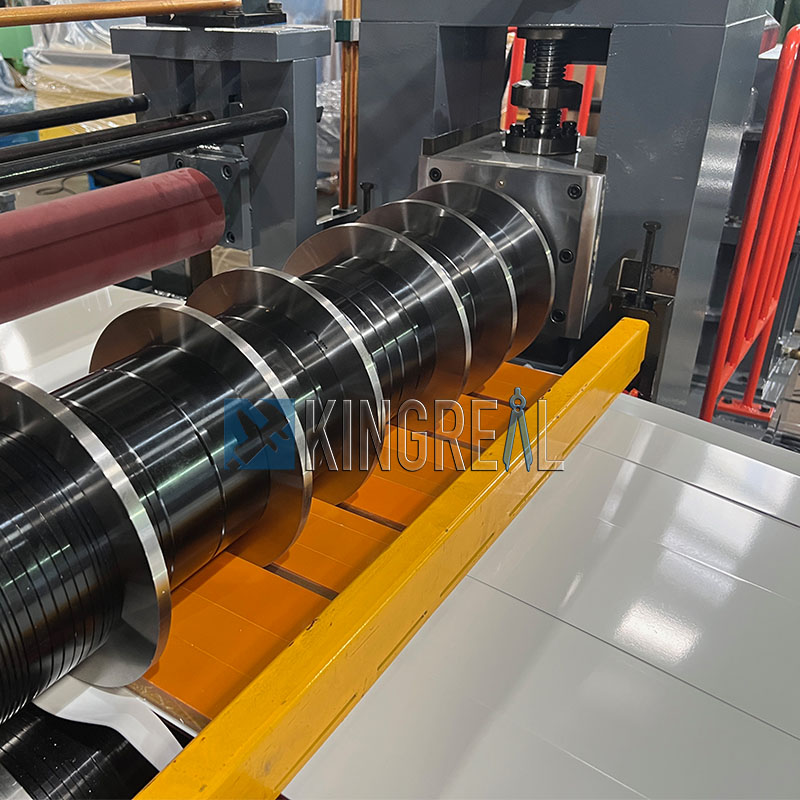

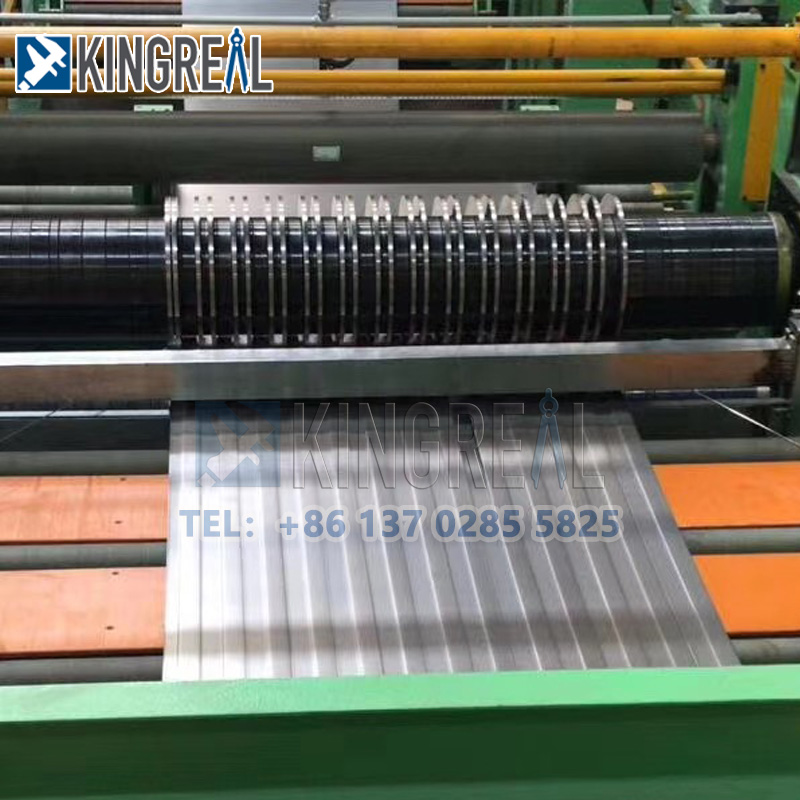

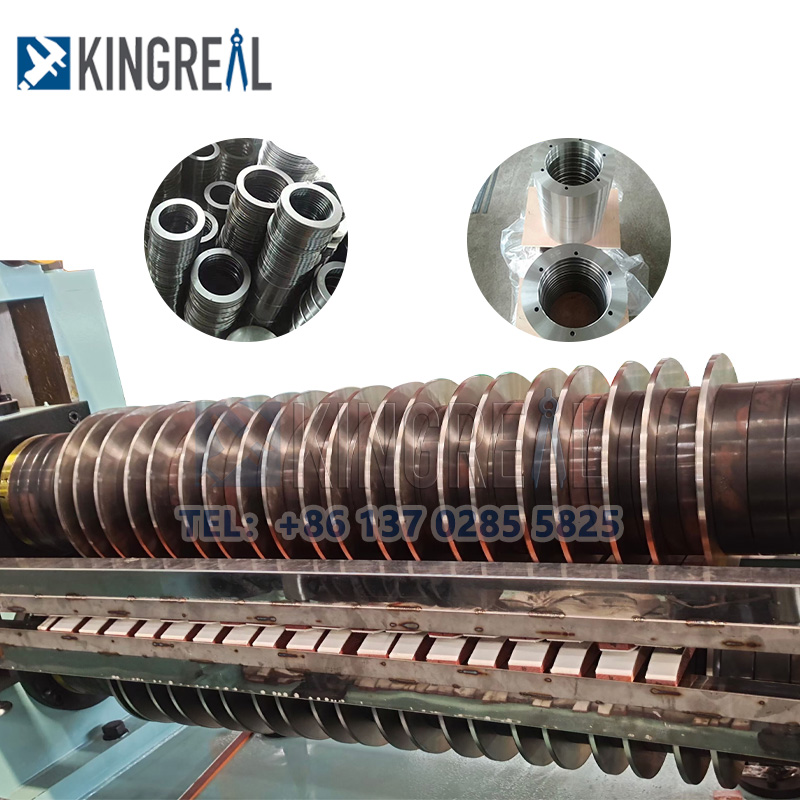

Prinsip kerjagaris gegelung gegelung ringanagak mudah, tetapi struktur dan keperluan teknikalnya agak rumit. Mesin gegelung gegelung ringan memberi makan kepingan logam format besar ke dalam bilah dan menggunakan pemotongan tajam bilah untuk memecahnya menjadi jalur bahan lebar yang diperlukan. Proses ini memerlukan bukan sahaja kekerasan yang tinggi dan rintangan memakai bilah, tetapi juga kawalan parameter yang tepat seperti kedudukan pemasangan dan sudut pemotongan bilah. Oleh itu, kepentingan bilah dalam slitter gegelung ringan adalah jelas.

Kualiti dan prestasi bilah secara langsung mempengaruhi hayat perkhidmatan alat, ketepatan slit dan kecekapan pengeluaran. Haus yang teruk atau kegagalan bilah bukan sahaja akan menyebabkan penurunan kualiti slit, tetapi juga boleh menyebabkan kegagalan seluruh mesin, sehingga meningkatkan kos pengeluaran. Oleh itu, pemahaman yang tepat pada masanya tentang kegagalan bilah yang biasa, menganalisis punca kegagalan, dan mengambil penyelesaian yang berkesan adalah kemahiran yang setiap pengendali lilit cahaya pengendali garis dan kakitangan penyelenggaraan mesti menguasai.

|

|

|

Semasa menggunakanMesin slit gegelung tolok ringan, bilah sering mengalami kegagalan berikut:

1. Pakai

Wear Blade adalah salah satu kegagalan yang paling biasa dalam penggunaan bilah garis gegelung gegelung cahaya. Dengan penggunaan jangka panjang mesin sliting gegelung cahaya, geseran antara bilah dan bahan semasa proses pemotongan akan menyebabkan ketajamannya berkurangan, dengan itu mempengaruhi kesan pemotongan. Apabila haus itu teruk, bilah mungkin tidak dapat memotong bahan dengan lancar, dan mungkin menyebabkan pemotongan atau burrs yang tidak sekata.

2. Notch

Blade Notch adalah kegagalan yang terdedah kepada berlaku apabila bilah dipengaruhi oleh daya luaran atau apabila memotong bahan keras. Apabila sebahagian daripada bilah mempunyai takuk, kesan pemotongan akan terjejas dengan ketara, yang boleh menyebabkan bahan yang tidak sekata atau menghasilkan lebih banyak sisa. Di samping itu, takik juga boleh menyebabkan kerosakan selanjutnya pada bilah dan meningkatkan kekerapan penggantian bilah.

3. Pemasangan yang tidak betul

Kedudukan pemasangan dan sudut bilah mempunyai kesan penting terhadap kualiti pemotongan. Jika bilah tidak dipasang dengan betul, ia boleh menyebabkan tekanan yang tidak sekata semasa proses pemotongan, yang akan menjejaskan kesan pemotongan dan hayat perkhidmatan bilah. Pemasangan yang tidak betul juga boleh menyebabkan bilah beralih semasa operasi, atau menyebabkan kegagalan peralatan.

4. MISMATCH BAHAN

Tahap perlawanan antara bilah dan bahan yang dipotong secara langsung mempengaruhi kesan pemotongan. Jika kekerasan atau bahan bilah tidak sepadan dengan lembaran logam yang dipotong, ia boleh menyebabkan memakai atau kerosakan pramatang pada bilah. Di samping itu, faktor -faktor seperti ketebalan bahan, kekerasan dan ketangguhan juga akan menjejaskan penggunaan bilah.

|

|

|

Sebab -sebab kegagalan bilah bervariasi, terutamanya termasuk yang berikut:

1. Operasi yang tidak betul

Tabiat operasi dan tahap kemahiran pengendali secara langsung mempengaruhi penggunaan bilah. Kaedah operasi yang tidak betul, seperti kelajuan suapan yang terlalu cepat, sudut pemotongan yang salah, dan lain -lain, akan mempercepatkan memakai bilah. Di samping itu, kekurangan perhatian pengendali terhadap penyelenggaraan dan pelarasan peralatan juga boleh menyebabkan kegagalan bilah.

2. Kualiti bahan

Kualiti bahan yang dipotong secara langsung berkaitan dengan hayat perkhidmatan bilah. Jika bahan mempunyai masalah seperti kekerasan yang tidak rata, kekotoran yang berlebihan atau permukaan kasar, haus bilah akan meningkat dan bahkan menyebabkan kerosakan pada bilah. Oleh itu, memilih bahan berkualiti tinggi adalah asas untuk memastikan operasi normal bilah.

3. Penyelenggaraan yang tidak mencukupi

Penyelenggaraan dan penjagaanMesin slit gegelung tolok ringanadalah kunci untuk memastikan operasi normal bilah. Jika peralatan tidak dikekalkan untuk masa yang lama, mudah untuk menyebabkan memakai bilah meningkat. Di samping itu, kerja penyelenggaraan seperti pembersihan dan pelinciran bilah juga mesti dilakukan secara teratur untuk mengelakkan pengumpulan kekotoran pada bilah yang mempengaruhi kesan pemotongan.

4. Faktor Alam Sekitar

Persekitaran kerja garis slit gegelung cahaya juga akan mempengaruhi kesan penggunaan bilah. Sebagai contoh, persekitaran yang lembap boleh menyebabkan bilah menjadi karat, sementara persekitaran yang tinggi boleh menyebabkan kotoran berkumpul di permukaan bilah dan meningkatkan haus. Oleh itu, mengekalkan persekitaran kerja yang baik adalah langkah penting untuk memperluaskan hayat perkhidmatan bilah.

|

|

|

Untuk pelbagai kesalahan bilah, mengambil penyelesaian yang berkesan adalah kunci untuk memastikan operasi biasa darigaris gegelung gegelung ringan.

1. Pemeriksaan dan penyelenggaraan secara berkala

Pemeriksaan dan penyelenggaraan bilah secara berkala dapat mengurangkan kemungkinan kegagalan. Apabila menyemak, fokus pada pakai, kedudukan dan kedudukan pemasangan bilah. Melalui pembersihan dan pelinciran yang kerap, haus bilah dapat dikurangkan dan hayat perkhidmatannya dapat dilanjutkan.

1.1 Periksa pakaian

Semak haus bilah secara berkala dan gantikan bilah dalam masa jika ia dipakai dengan teruk. Anda boleh menggunakan alat pengukur profesional (seperti alat pengukur ketebalan) untuk menguji ketebalan bilah untuk menentukan sama ada ia memenuhi piawaian penggunaan.

1.2 Bersihkan bilah

Selepas setiap pengeluaran, bilah perlu dibersihkan untuk mengeluarkan cip logam dan kotoran yang dilekatkan pada bilah. Anda boleh menggunakan ejen pembersih khas dan berus untuk membersihkannya untuk memastikan bilah berada dalam keadaan pemotongan yang baik.

2. Gantikan bilah

Apabila haus bilah mencapai tahap tertentu atau terdapat jurang yang jelas, bilah harus diganti dengan segera. Apabila menggantikan bilah, pastikan kualiti bilah baru memenuhi standard dan pasangkannya dengan betul mengikut keperluan peralatan.

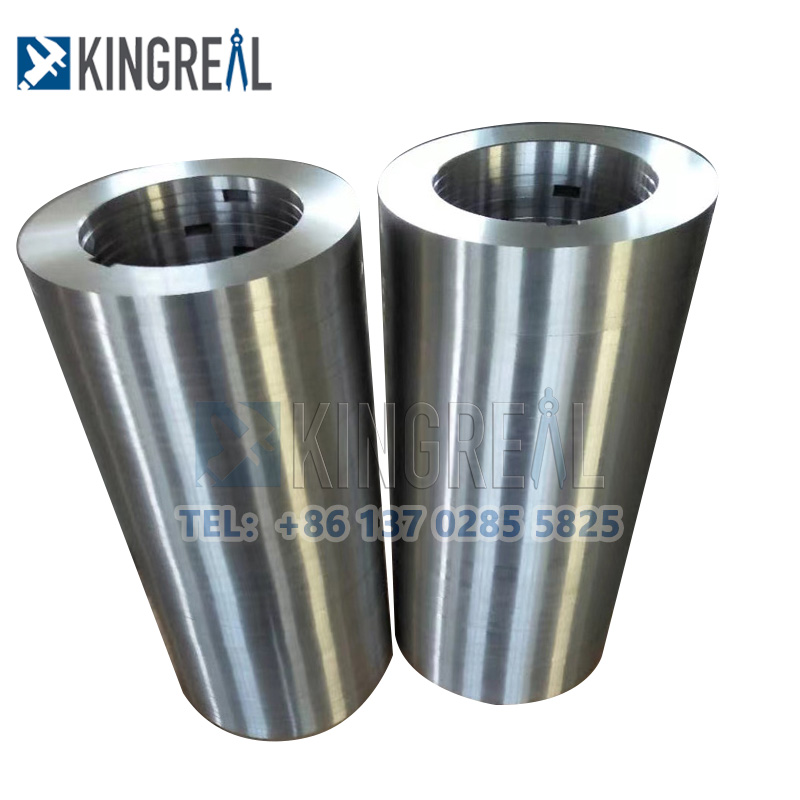

2.1 Pemilihan Blade

Pilih bahan bilah dan kekerasan yang sesuai, dan pilih jenis bilah yang sesuai mengikut ciri -ciri bahan yang dipotong. Secara umumnya, untuk bahan -bahan dengan kekerasan yang lebih tinggi, disyorkan untuk menggunakan bilah dengan kekerasan yang tinggi dan rintangan haus yang tinggi.

2.2 Langkah berjaga -jaga pemasangan

Apabila menggantikan bilah, pastikan kedudukan pemasangan dan sudut bilah adalah tepat. Alat profesional boleh digunakan untuk pemasangan tambahan untuk memastikan bilah stabil semasa operasi peralatan dan tidak akan beralih.

3. Laraskan bilah

Sudut pemasangan dan tekanan bilah hendaklah diselaraskan mengikut ciri -ciri bahan yang dipotong. Sudut pemotongan dan tekanan yang sesuai dapat meningkatkan kecekapan pemotongan dan mengurangkan haus bilah.

3.1 Laraskan sudut pemotongan

Menurut ketebalan dan kekerasan bahan, laraskan sudut pemotongan bilah dengan sewajarnya untuk memastikan kesan pemotongan yang terbaik. Secara umumnya, bahan tebal atau lebih keras memerlukan sudut pemotongan yang lebih besar, sementara bahan yang lebih kurus atau lebih lembut memerlukan sudut pemotongan yang lebih kecil.

3.2 Laraskan kelajuan suapan

Menurut kapasiti pemotongan bilah dan ciri -ciri bahan yang dipotong, laraskan kelajuan makanan yang munasabah. Terlalu cepat kelajuan makanan akan meningkatkan beban pada bilah, menyebabkan peningkatan haus dan bahkan kerosakan pada bilah. Oleh itu, pengendali harus membuat penyesuaian mengikut keadaan sebenar.